Самые распространенные проблемы, с которыми сталкиваются компании, при работе со складом и способы их решения:

1. Расхождения по остаткам на складе, не хватает продукции на отгрузку

С подобным кейсом зачастую обращаются компании, специализирующиеся на изготовлении пищевой продукции. После проведения аудита выясняется, что на этапе приемки нефасованной продукции с производства не производится ее перевешивание. Как следствие, на выходе в ячейках на складе не хватает определенного количества продукции.

Решение: провести экспертный аудит и добавить недостающие бизнес-процессы в перечень обязательных.

2. Нехватка места на складе

Обычно на складе есть определенные ячейки для размещения продукции одного типа. При поступлении разных партий одной номенклатуры может сложиться ситуация, когда все эти слоты забиты. А продукция стоит в проходах, в то время как свободные ячейки для других категорий пустуют.

Решение: сделать хаотичное размещение согласно ABC-анализу без определенного прикрепления к ячейке категории товара. Также можно дополнительно настроить процедуру уплотнения. Таким образом, незарезервированный товар будет выгружаться и перемещаться в свободную зону хранения и, как следствие, место на складе освободится.

3. Несвоевременность подпитки ячеек

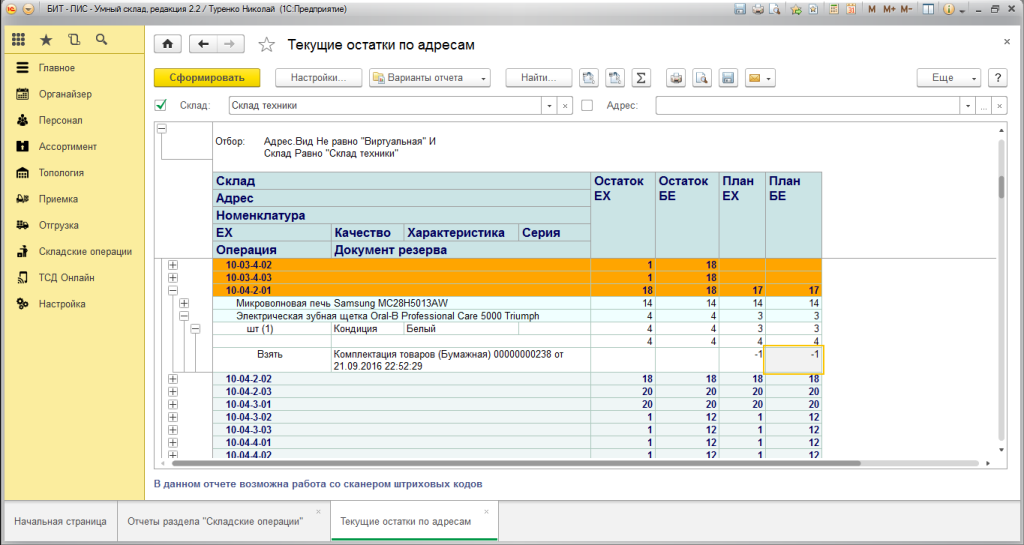

Процесс подпитки ячеек предназначен для поддержания требуемого количества товара в зоне пикинга. Для своевременного пополнения ячеек необходима полная и достоверная отчетность об остатках в ячейках.

Если не следить за этим процессом, это может привести к срыву графика отгрузок заказов клиентов, особенно в сезон.

Решение: в WMS-системе можно настроить отчет, отображающий количество остатка в ячейках, что позволит своевременно осуществить процесс подпитки ячеек для поддержания требуемого количества товара в зоне пикинга за счет перемещения недостающего количества из ячеек хранения.

Пример настройки отчета, отображающего остаток в ячейках в программе БИТ.WMS

4. Длительный процесс сборки заказов

Когда объемы заказов растут, может увеличиться и время их сборки. Потому что даже самые организованные и замотивированные сотрудники не могут выполнить работы больше, чем позволяет человеческий организм. Если требовать невозможного, вероятность ошибок будет расти в геометрической прогрессии.

Увеличение штата может решить эту проблему, но эффективность такого способа будет сомнительной. Рост заказов – явление сезонное, и встает вопрос, что делать с дополнительными сотрудниками склада в более спокойное время, когда объемы уменьшатся.

Решение: чтобы оптимизировать работу склада в сезон роста продаж, можно использовать систему маркировки склада. Например, каждую ячейку на складе пронумеровать согласно индексу: секция – ряд – стеллаж – ярус – позиция. Промаркировать ячейки возможно с помощью термотрансферных стикеров с нанесенным штрихкодом.

Согласно разработанной концепции, склад разделяется на технологические зоны: приемки, упаковки, отгрузки, хранения и зону подпитки, где планируется размещение товаров в ячейках по приоритетности. Ходовой товар занимает ликвидные ячейки склада, что позволяет сократить время на сборку заказов. Компания «Оптима» путем внедрения автоматизации ускорила процесс сборки заказов в 2 раза.

5. Увеличилась стоимость обработки заказов

При работе с клиентами в равной степени важны два фактора: точный подбор позиций из заказа и доставка точно в срок. Нарушение любого из них ведет к увеличению стоимости заказа.

Если компания некорректно укомплектовала заказ, то это дополнительные накладные расходы на возврат и замену, а также имиджевые потери компании. При ручном режиме обеспечить точный подбор позиций сложно. Исключить вероятность появления ошибок из-за человеческого фактора практически невозможно.

Решение: подобрать инструмент для автоматизации складских процессов, программное обеспечение, которое будет гибким и адаптированным под текущие бизнес-процессы и с возможностью доработки под развитие бизнеса.

Проект по внедрению системы управления складом, как правило, проходит в несколько этапов:

- предпроектное обследование;

- планирование этапов работ;

- внедрение системы управления складом;

- доработка базового функционала программы под текущие бизнес-процессы.

После внедрения доработанной системы управления складом разрабатываются инструкции и чек-листы для пользователей. Затем система запускается в промышленную эксплуатацию и передается на сопровождение. После внедрения системы управления складом в компании «БМ Инструмент» вдвое сократилось количество претензий от клиентов.

6. Непрозрачный расчет KPI персонала на складе

Мотивация сотрудников крайне важна. Этот фактор также помогает работать складу эффективнее. В основе мотивации должна лежать система, понятная каждому работнику. В таком случае она будет побуждать каждого выполнять задачи и добиваться результатов.

Если оценить объем выполняемой работы каждым сотрудником сложно, нет прозрачности расчетов, то это снизит мотивацию персонала.

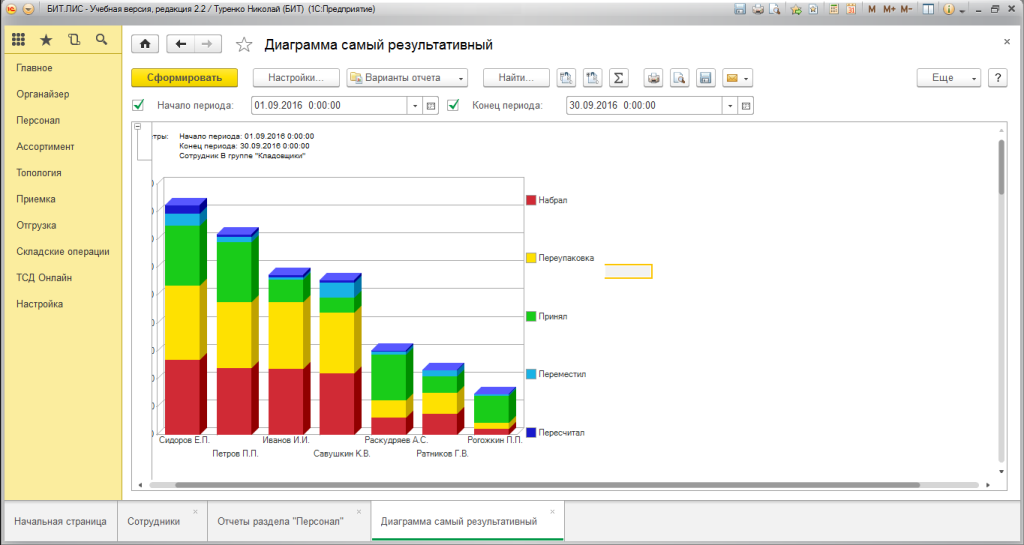

Решение: для расчета KPI можно использовать диаграмму результативности в WMS-системе, чтобы оценить, кто из сотрудников был наиболее эффективен за текущий период. Таким образом, упростятся расчет KPI и начисление премии. Данные будут представлены в разрезе складских операций.

Пример диаграммы результативности работы сотрудников склада в системе управления складом БИТ.WMS

7. Длительный простой склада во время инвентаризации

Инвентаризация «по старинке» с помощью карандаша, бумаги и ручного пересчета может занимать дни или даже недели. Чаще всего требуется полностью закрыть склад, что вполне закономерно приведет к убыткам. К тому же необходимо оплачивать персоналу дополнительные трудозатраты.

Кроме того, инвентаризация в ручном режиме неизбежно влечет за собой ошибки, вызванные человеческим фактором. В результате невнимательности одного сотрудника может появиться псевдопересортица, мнимые излишки и ошибочная недостача.

Решение: процесс инвентаризации также можно автоматизировать. Так, на этапе моделирования складского технологического процесса необходимо отрисовать оптимизированную топологию складских стеллажей, затем внедрить систему управления складом. А далее уже оптимизировать маршруты техники и персонала, провести обучение сотрудников по выполнению задач инвентаризации с использованием мобильного терминала сбора данных. После проведения в компании ITECS Group автоматизации процесс инвентаризации ускорился почти в два раза.

Важно отметить, что автоматизацию на складе необходимо проводить не ради самого факта проведения автоматизации, а с целью повышения эффективности складских бизнес-процессов. Поэтому к вопросу нужно подходить комплексно. Начать с обсуждения узких мест и зон для улучшения, затем провести экспертный аудит, воспользоваться консультацией внешних экспертов. И только потом приступать к автоматизации управления складом.

Остались вопросы? Оставьте заявку или звоните! Специалисты Первого Бита проконсультируют по всем вопросам и подберут подходящее решение под вашу задачу.